Excelente Qualidade

- Mais de 100 projectos de conceção e configuração de PCB por ano.

- Designers excepcionais com mais de 10 anos de experiência profissional.

- Vendas e apoio técnico em direto 7/24.

- Serviços de expedição de layout de PCB em 6 horas.

Imagens da Empresa

Vantagens de Nosso Projeto de PCB

- Largura mínima do traço 2,5mil.

- Espaçamento mínimo entre traços: 2,5mil.

- Mínimo de 6mil vias (4mil perfuração a laser).

- Número máximo de camadas: 38 camadas.

- Espaçamento mínimo entre BGAs: 0,4 mm.

- Pino máximo de BGA: 2500 pinos.

- Maior número de camadas: 18 camadas.

- Tempo de entrega mais rápido: 6 horas por projeto.

Desenho de PCB com HDI

Diretrizes de Design de PCBs HDI

As placas de interconexão de alta densidade, popularmente conhecidas como HDI PCBs, estão se tornando mais populares no setor de eletrônicos. Essas placas oferecem alto desempenho e são especialmente projetadas para algumas aplicações específicas. Os dispositivos modernos estão se tornando mais compactos e os componentes desses dispositivos também estão ficando menores. A invenção da placa de circuito HDI contribuiu para esse desenvolvimento.

O projeto e a fabricação da placa de circuito impresso HDI começaram em 1980. Naquela época, os pesquisadores precisavam investigar como minimizar o tamanho das vias nas placas de circuito impresso. Desde então, os fabricantes e projetistas têm procurado maneiras de preencher uma única placa com mais componentes e funções.

O Que é HDI PCB?

A PCB de interconexão de alta densidade (HDI) é um tipo de placa de circuito com maior densidade de fiação para cada unidade de área de superfície. Essa densidade é maior do que a de uma placa padrão. Além disso, as placas HDI têm linhas e espaços mais finos. Elas incluem vias menores que podem capturar pads.

A placa HDI integra camadas mínimas e materiais finos em sua composição. Portanto, isso ajuda a aumentar sua eficiência e desempenho. O layout da placa de circuito impresso HDI é adequado para projetos complexos. Além disso, as placas HDI oferecem muitas vantagens. Essas placas melhoram o desempenho elétrico e reduzem o tamanho e o peso do equipamento.

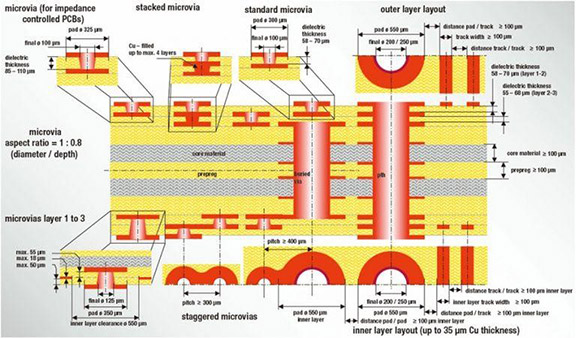

As vias nas PCBs HDI são iguais ou inferiores a 150 micrômetros. Além disso, os espaços e as linhas nessas placas são iguais ou inferiores a 100 micrômetros. Tudo isso contribui para a redução do tamanho das placas HDI. Além disso, a maior densidade de interconexão das PCBs HDI ajuda a melhorar a intensidade do sinal e a aumentar a confiabilidade. As PCBs HDI integram materiais ultrafinos e camadas mínimas em comparação com as PCBs padrão.

As PCBs HDI contribuíram para o desenvolvimento de dispositivos eletrônicos mais potentes e menores. Portanto, quando as linhas em um circuito se tornam muito menores do que 65 mícrons, a possibilidade de gravar seu espaço e traço diminui. Por exemplo, a gravação em uma PCB padrão permite uma resistência espessa e há muitos espaços para tolerâncias na gravação desses espaços.

Definição de Placas de Circuito HDI

Na norma IPC-6012, considera-se uma placa de circuito impresso HDI quando as conexões elétricas atingem, em média, um número de 20 conexões por cm2, em ambos os lados do núcleo e, em geral, para atingir essas condições, as trilhas e as lacunas de microvia não devem exceder 100 um. Se pensarmos que os parâmetros descritos são desenvolvidos em todas as camadas do circuito, entendemos que isso representa grandes desafios tecnológicos para os fornecedores de placas de circuito impresso.

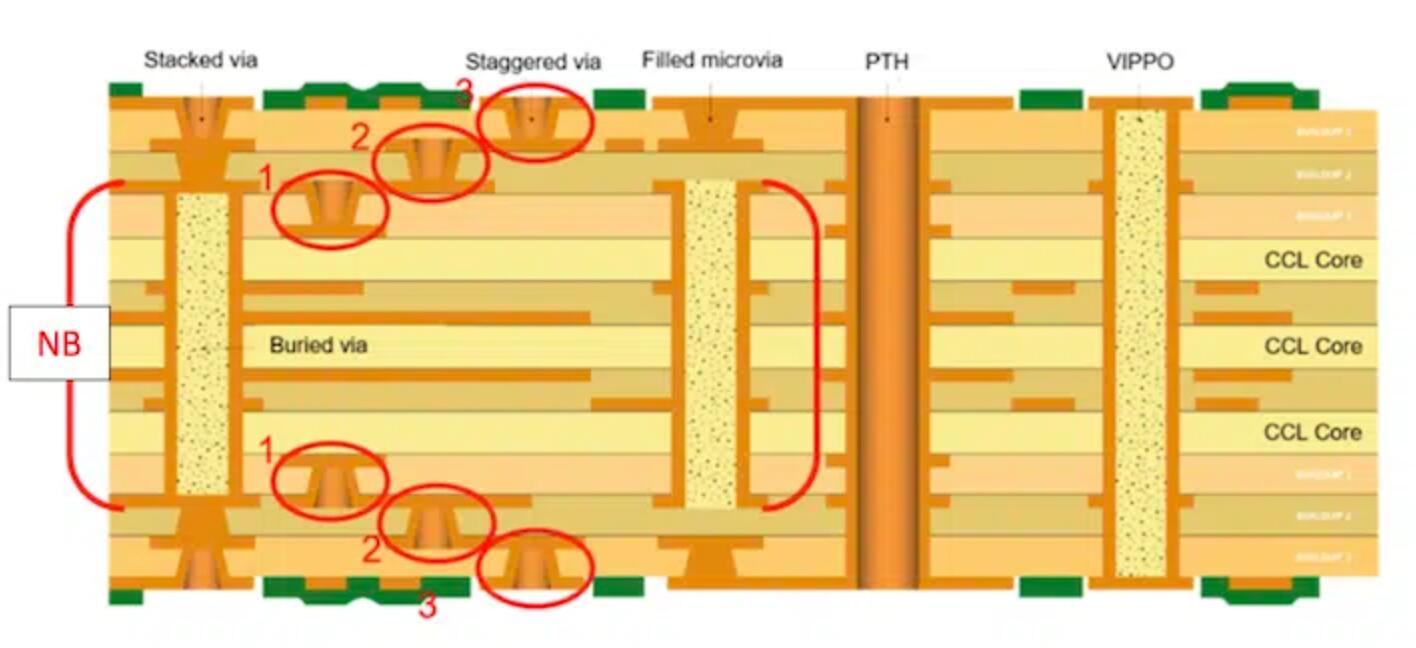

Placa de Circuito Impresso HDI - Ilustração Técnica | Hitech Circuits

Fig 1 Aqui mostramos a situação atual que a Hitechpcba pode suportar, estruturas do tipo III baseadas em um núcleo central chamado NB + 3 sequências de furos cegos, sequências NB +4 e +5 estarão disponíveis em breve Incluindo a estrutura ELIC de até 10L (ELIC = EVERY LAYERS INTERCONNECT)

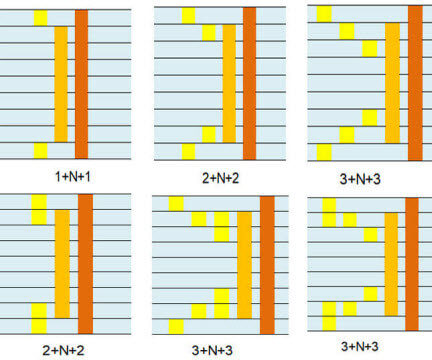

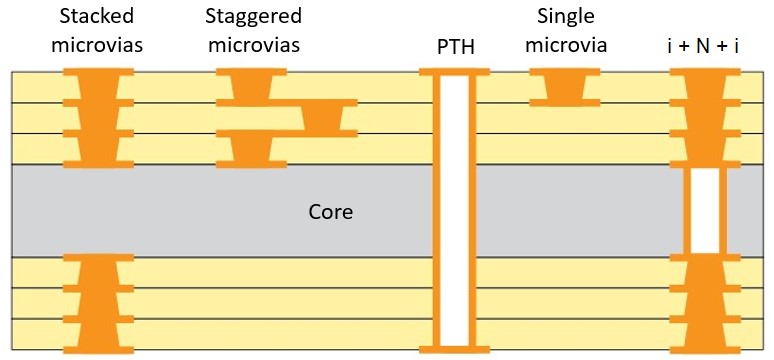

As placas de circuito impresso HDI são geralmente classificadas de acordo com as construções HDI, e existem as placas de circuito impresso HDI 1+N+1, 2+N+2, 3+N+3, 4+N+4 e ELIC (Every Layers Interconnect HDI PCB). Nas camadas externas da PCB HDI, as microvias geralmente formam as vias empilhadas, mais caras, ou as vias escalonadas, mais baratas.

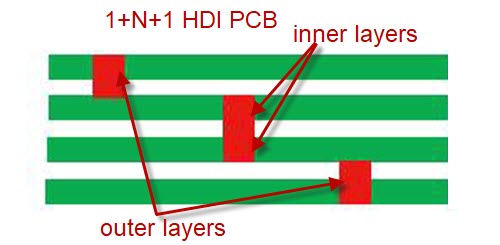

A HDI PCB tem uma estrutura simétrica: Camadas de circuito interno e externo

Cada PCB HDI consiste em camadas internas e externas. Normalmente, uma PCB HDI tem uma estrutura simétrica. As camadas internas são a parte do eixo de simetria da PCB e, normalmente, essa parte é penetrada por vias enterradas. As camadas externas prendem as camadas internas. Elas são penetradas separadamente por microvias cegas. Por exemplo, na estrutura de PCB HDI de 4 camadas mais simples abaixo, as camadas superior e inferior são as camadas externas da PCB HDI, e as camadas 2 e 3 são as camadas internas.

Construções de PCBs HDI: 1+N+1, 2+N+2, 3+N+3, 4+N+4, 5+N+5 e ELIC HDI PCB

As construções HDI significam quantas vezes de perfuração a laser para microvias. 1+N+1 é a construção HDI mais simples e significa que as microvias da PCB HDI são vias únicas que precisam de apenas uma perfuração a laser.

2+N+2 significa que a PCB HDI precisa de duas perfurações a laser e que as camadas externas superior e inferior têm 2 camadas de PCB. Ao contrário de 1+N+1, 2+N+2 tem dois casos. Um deles é que as microvias das duas camadas externas adjacentes se sobrepõem, e as duas microvias formam uma via empilhada. O outro caso é quando as microvias das duas camadas externas adjacentes não se sobrepõem e formam uma via escalonada. Como sabemos, é necessária uma precisão extremamente alta para localizar e empilhar duas microvias, de modo que as PCBs HDI com via empilhada são mais caras do que as PCBs HDI com via escalonada.

3+N+3 significa que as PCBs HDI precisam de três vezes de perfuração a laser e que as camadas externas superior e inferior têm 3 camadas de PCB. E assim por diante. Quanto mais vezes for feita a perfuração a laser, maiores serão os requisitos para as tecnologias de fabricação de PCBs HDI e maiores serão os custos. As PCBs HDI 1+N+1, 2+N+2, 3+N+3 e 4+N+4 são comumente usadas. As PCBs HDI 5+N+5 também estão em uso, mas em menor quantidade. Por exemplo, o iPhone 6 usa a PCB HDI 5+N+5 como sua placa principal.

ELIC HDI PCB significa PCB de interconexão de todas as camadas

Você Está Projetando PCBs de Interconexão de Alta Densidade?

As PCBs HDI são caracterizadas por sua alta densidade de componentes e interconexões de roteamento, usando as mais recentes tecnologias de projeto e fabricação.

Uma PCB HDI é Uma Placa de Alto Desempenho que Aproveita as Vantagens de

Microvias a laser

Vias cegas e enterradas

Linhas e espaços finos

Tecnologia Via-in-pad

Laminação de PCBs sequenciais e embutidas

Dispositivos de passo fino de até 200 mícrons

E o projeto de PCBs HDI é um processo crítico que requer conhecimento, experiência e a utilização adequada da tecnologia. Para ajudá-lo a entender o layout de HDI e facilitar o sucesso do projeto de PCBs de HDI, estamos compartilhando neste blog algumas considerações e sugestões importantes que você deve ter em mente durante o processo de projeto, com a esperança de inspirá-lo a criar projetos inovadores de HDI.

O Que é Layout de HDI?

O projeto de PCB HDI é uma abordagem especializada que otimiza o posicionamento dos componentes em uma placa de circuito impresso (PCB) para maximizar a utilização do espaço e minimizar a interferência do sinal. É particularmente vantajoso para projetar dispositivos eletrônicos compactos e de alto desempenho, como smartphones, tablets e wearables.

Há vários tipos de layouts de HDI, incluindo a construção sequencial, vias empilhadas e microvias. Na construção sequencial, as camadas da PCB são construídas sequencialmente para atingir a densidade desejada. As vias empilhadas envolvem a perfuração de orifícios em várias camadas da placa para criar interconexões. Por outro lado, as microvias são semelhantes às vias empilhadas, mas são muito menores em tamanho, permitindo uma densidade de componentes ainda maior na PCB.

Por Que a PCB HDI É Importante na Fabricação de Eletrônicos?

Há vários benefícios da tecnologia HDI. Em primeiro lugar, a tecnologia HDI ajuda a reduzir o tamanho dos dispositivos devido à alta densidade de blocos de conexão. Além disso, as PCBs HDI melhoram o desempenho dos dispositivos. A tecnologia HDI contribui para a fabricação de eletrônicos vestíveis, dispositivos eletrônicos portáteis e smartphones. Além disso, a capacidade de integrar mais componentes em eletrônicos faz com que as PCBs HDI sejam a opção preferida dos fabricantes.

Menor Peso e Tamanho

As PCBs HDI permitem a produção de dispositivos menores. Isso ocorre porque essas placas permitem a integração de mais componentes. Com o tamanho reduzido da placa, os fabricantes podem criar dispositivos que cabem em espaços menores.

Transmissão de Sinal Aprimorada

A PCB de alta densidade melhora a transmissão do sinal. Além disso, essas placas melhoram a qualidade do sinal em dispositivos eletrônicos.

Roteamento de Traços Mais Denso

As PCBs HDI permitem que os fabricantes integrem mais componentes na placa de circuito. Isso permite um roteamento de traços mais denso. Além disso, o design de PCBs HDI oferece mais liberdade para integrar mais componentes em ambos os lados da placa.

Alta Confiabilidade

As PCBs HDI são muito confiáveis devido à integração de vias empilhadas. Além disso, as placas HDI oferecem grande proteção contra quaisquer condições ambientais extremas.

Custo-Benefício

A tecnologia HDI oferece soluções econômicas para a produção de eletrônicos. A qualidade é um fator crucial no projeto de produtos eletrônicos. O design de HDI possibilita minimizar uma PCB padrão de 8 camadas para uma PCB de HDI de 4 camadas por meio do uso de microvias. Além disso, uma PCB HDI de 4 camadas bem projetada pode oferecer funções melhores do que uma PCB padrão de 8 camadas.

Considerações Sobre o Projeto de PCBs HDI

Uso de Microvias

O uso de microvias pode ajudar os projetistas de PCB a obter um número maior de pinos. Além disso, as microvias podem criar a área de escape de componentes densos. As microvias apresentam baixa indutância, o que as torna ideais para aplicações de alta velocidade. Além disso, elas ajudam a conectar planos de energia com capacitores de desacoplamento.

Seleção de Componentes

Uma PCB HDI geralmente inclui componentes SMD e BGA. Além disso, é fundamental escolher o passo/espaçamento entre esses pinos. O espaçamento adequado entre os pinos ajuda a definir o empilhamento da placa e as larguras dos traços.

Seleção de Materiais

Essa é uma consideração importante para todo projeto de PCB. No entanto, é uma consideração ainda mais crucial no projeto de PCBs HDI. A seleção do material apropriado é ideal para a capacidade de fabricação e também para atender aos requisitos elétricos.

Gerenciamento Térmico

O padrão IPC-2226 aponta questões térmicas na placa de circuito. Portanto, é aconselhável consultar esse padrão para garantir um melhor gerenciamento térmico. Além disso, o projetista precisa evitar esses problemas térmicos. Dielétricos mais finos podem garantir a dissipação térmica. É recomendável adicionar vias térmicas para aumentar a dissipação.

Testes

Em vez de usar testes no circuito, os projetistas de PCBs HDI integram JTAG ou testes funcionais. Isso se deve ao fato de que os testes em circuito geralmente exigem uma análise nodal completa.

Tamponamento de Vias

É aconselhável tampar ou preencher as microvias para oferecer uma superfície plana. Além disso, o fechamento das vias permite que os projetistas coloquem peças ativas nos dois lados da placa de circuito impresso. Se você não tampar suas vias, poderá causar bolhas de ar e isso afetará a qualidade da junta de solda.

Minimização da Perfuração do Plano

Um cobre de terra ou de energia maior aumenta a integridade da energia e a compatibilidade eletromagnética. Entretanto, as microvias criam uma pequena lacuna sempre que perfuram um plano e isso pode afetar a integridade da energia, a integridade do sinal e a compatibilidade eletromagnética. Portanto, perfure menos para obter maior blindagem e melhor efeito de plano de imagem.

As Tendências e o Futuro da Tecnologia HDI PCB

Na vida, os seres humanos sempre exigirão mudanças. A mudança é uma coisa constante na vida. Mudanças, inovações e desenvolvimentos constantes continuam acontecendo na indústria eletrônica. O advento da tecnologia HDI PCB levou ao desenvolvimento da fabricação de produtos eletrônicos. Quase todos os setores se beneficiam da tecnologia de placa de circuito impresso HDI.

No passado, as placas de circuito impresso eram compostas por várias camadas condutoras. As coisas mudaram e esse não é mais o caso. Para a tecnologia de placas HDI, o futuro parece promissor. Serão fabricados dispositivos mais complexos e compactos. A capacidade das placas HDI de integrar mais componentes em ambos os lados tornará isso possível.

Além disso, as tecnologias blind via e via-in-pad ajudarão nesse desenvolvimento. Os dispositivos que serão fabricados principalmente com placas de circuito HDI transferirão sinais mais rapidamente e reduzirão a perda de sinal. Além disso, a integração da perfuração a laser nas placas de circuito HDI aprimora seus recursos. As placas de circuito impresso HDI têm componentes de passo fino.

As placas de circuito impresso HDI minimizam o número de camadas condutoras em uma placa de circuito, reduzindo assim o roteamento de traços densos. Além disso, as placas de circuito impresso HDI integram microvias, vias enterradas e vias cegas que aprimoram o roteamento em um espaço pequeno. Devido a esse recurso, a indutância de distribuição é minimizada. Portanto, isso melhora a integridade do sinal.

Além disso, a tecnologia HDI PCB permitiu técnicas alternativas de empilhamento devido à integração de vias enterradas, vias cegas e microvias. A integração da laminação sequencial perfurada ajudou os fabricantes a aumentar a densidade das placas.

O HDI tem vários impactos tecnológicos no setor de PCBs. Um deles é a redução do número de camadas e do tamanho de uma placa. Portanto, isso aumenta a condutividade.

Aspectos Cruciais a Serem Compreendidos no HDI PCB

Furo de Microvia

Um orifício de microvia é um orifício cego criado na multicamada de condutor-isolador. Ele cria uma conexão elétrica por meio de um isolante nas camadas condutoras.

Orifício de Tamanho Mínimo da Almofada

O tamanho mínimo do orifício da almofada na camada interna ou externa de uma PCB HDI deve ser de +0,010. No entanto, o tamanho do orifício da almofada deve ser de +0,014 para os orifícios dos componentes.

Envoltório de Obre

O envoltório de cobre refere-se à camada de cobre que protege a superfície externa dos furos preenchidos. Além disso, a espessura do envoltório de cobre depende da espessura do cobre da superfície externa do furo revestido.

Recomendado para o Preenchimento de Furos

A resina para tamponamento de furos sempre preenche os furos da via. Uma substância permanente de preenchimento de orifícios preencherá esse orifício.

Orifício de Via Tampado

A planicidade da superfície determina a via no design da almofada. Além disso, os furos serão preenchidos com resina. Portanto, você precisará de uma tampa de cobre fina adicional.

Casos de Uso de HDI PCB

As PCBs HDI têm vários casos de uso. Elas são usadas popularmente em aplicações de alto desempenho, pois oferecem circuitos densos. Além disso, são altamente preferidas na maioria dos setores, pois minimizam o tamanho dos dispositivos.

Militares

Os dispositivos militares funcionam em condições ambientais adversas. Portanto, há uma grande demanda por placas de interconexão de alta densidade (HDI). Os dispositivos de comunicação militar geralmente são fabricados com placas de circuito impresso HDI. Além disso, você encontrará uma placa HDI em veículos militares e jatos.

Eletrônicos de Consumo

Os dispositivos eletrônicos de consumo complexos e compactos que você vê hoje apresentam PCB HDI. Além disso, a tecnologia de interconexão de alta densidade (HDI) contribuiu para o desenvolvimento de smartphones digitais. Essas placas contribuíram para o avanço dos laptops e computadores pessoais. Outros dispositivos eletrônicos, como TVs de LED, dispositivos com tela sensível ao toque e câmeras digitais, se beneficiaram da placa de circuito impresso HDI.

Aeroespacial

A maioria dos dispositivos do setor aeroespacial conta com PCBs HDI. A dissipação eficaz de calor em dispositivos aeroespaciais é crucial. Portanto, isso exige uma placa de interconexão de maior densidade. A placa de circuito HDI é amplamente integrada para a fabricação de dispositivos de comunicação e navegação em dispositivos aeroespaciais.

Médicos

Uma grande variedade de dispositivos médicos apresenta placas de circuito impresso HDI. Por exemplo, equipamentos médicos como scanners, câmeras de colonoscopia e monitores cardíacos são compostos por placas HDI. As câmeras de colonoscopia passam pelo cólon do ser humano para serem examinadas.

Automotivo

O setor automotivo é um dos setores que dependem das placas HDI. Os fabricantes de veículos estão muito interessados nessas placas porque elas possibilitam mais inovações. Com a placa de circuito HDI, você pode economizar espaço e também melhorar o desempenho de um veículo. Além disso, veículos como o Tesla integraram PCBs HDI para gerenciar funções elétricas.

Conclusão

Concluindo, o projeto da placa de circuito impresso HDI é um processo crítico que exige a consideração cuidadosa de vários fatores. Seguindo as diretrizes de projeto de PCB HDI e considerando os fatores-chave mencionados neste blog, os projetistas podem criar projetos HDI inovadores e confiáveis e permitir a realização de produtos inovadores e de ponta.

O projeto de PCB de HDI requer a consideração de alguns fatores. Novos dispositivos revolucionários, como wearables, gadgets de pequeno porte e computadores com tela sensível ao toque, todos integram PCBs HDI. As placas de interconexão de alta densidade estão gradualmente se tornando a base da indústria eletrônica.

A Hitech Circuits, fabricante líder de PCBs na China, está envolvida no projeto de PCBs há quase 15 anos. Possuímos toda a experiência e as ferramentas necessárias para concluir um poderoso projeto de PCB HDI. Nossa equipe de especialistas tem atendido clientes de vários setores, desde médicos e eletrônicos de consumo até automotivos e IoT. Entre em contato conosco para obter serviços confiáveis de projeto de PCB HDI.

+86-755-29970700 or +86-(0)18033052758

sales@hitechpcb.com

2F, Building C, Suojia Technology Park, Hangcheng, Bao’an, Shenzhen, Guangdong, China 518126

Chinês

Chinês Inglês

Inglês Russo

Russo Espanhol

Espanhol Português

Português